മെക്കാനിക്കൽ ശക്തി, താപ പ്രതിരോധം, വൈദ്യുത സുരക്ഷ, ദൃശ്യ പരിശോധന എന്നിവ ആവശ്യമുള്ള വയർ, കേബിൾ ആപ്ലിക്കേഷനുകളിൽ സുതാര്യമായ നൈലോൺ (PA6, PA66, PA12, കോപോളിമൈഡുകൾ പോലുള്ളവ) കൂടുതലായി ഉപയോഗിക്കുന്നു. സാധാരണ ഉദാഹരണങ്ങളിൽ THHN, THHWN, BVN, BVNVB കേബിൾ ജാക്കറ്റുകൾ അല്ലെങ്കിൽ ഇൻസുലേഷൻ പാളികൾ ഉൾപ്പെടുന്നു.

എന്നിരുന്നാലും, സുതാര്യത നിലവിൽ വന്നുകഴിഞ്ഞാൽ, പ്രോസസ്സിംഗ് സ്ഥിരത കുത്തനെ കുറയുന്നതായി പല കോമ്പൗണ്ടർമാരും കണ്ടെത്തുന്നു.

കേബിൾ എക്സ്ട്രൂഷൻ സമയത്ത് സുതാര്യമായ നൈലോൺ ഒഴുക്കും ഉപരിതല ഗുണനിലവാരവും നഷ്ടപ്പെടുന്നത് എന്തുകൊണ്ട്?

യഥാർത്ഥ ഉൽപാദന ലൈനുകളിൽ, സുതാര്യമായ നൈലോൺ കേബിൾ സംയുക്തങ്ങൾ പലപ്പോഴും ഇനിപ്പറയുന്നവയാൽ കഷ്ടപ്പെടുന്നു:

• ഉയർന്ന എക്സ്ട്രൂഷൻ മർദ്ദവും അസ്ഥിരമായ ലൈൻ വേഗതയും

• ഉയർന്ന ഫില്ലർ അല്ലെങ്കിൽ പിഗ്മെന്റ് ലോഡിംഗുകളിൽ, പ്രത്യേകിച്ച് മോശം ഉരുകൽ പ്രവാഹം.

• ഉപരിതല പരുക്കൻത, ഡൈ ലൈനുകൾ, അല്ലെങ്കിൽ സൂക്ഷ്മ പോറലുകൾ

• താപ അല്ലെങ്കിൽ ഷിയർ സ്ട്രെസ് മൂലമുണ്ടാകുന്ന സുതാര്യത നഷ്ടം

• ഡൈ ബിൽഡപ്പും ഇടയ്ക്കിടെ വൃത്തിയാക്കലും ആവശ്യമാണ്

ഈ പ്രശ്നങ്ങൾ ഉൽപ്പാദനക്ഷമത, രൂപഭാവ സ്ഥിരത, കേബിളിന്റെ വിശ്വാസ്യത എന്നിവയെ നേരിട്ട് ബാധിക്കുന്നു.

സുതാര്യമായ PA6 / PA12 ന് പിന്നിലെ യഥാർത്ഥ പ്രോസസ്സിംഗ് വെല്ലുവിളികൾ

അതാര്യമായ നൈലോൺ സിസ്റ്റങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, സുതാര്യമായ നൈലോൺ നിയന്ത്രിത ക്രിസ്റ്റലിനിറ്റിയെയോ അമോർഫസ് മോളിക്യുലാർ ഡിസൈനിനെയോ ആശ്രയിക്കുന്നു. ഇത് ഒപ്റ്റിക്കൽ വ്യക്തത പ്രാപ്തമാക്കുമ്പോൾ, പ്രോസസ്സിംഗ് സെൻസിറ്റിവിറ്റിയും ഇത് അവതരിപ്പിക്കുന്നു:

• അർദ്ധ-സ്ഫടിക മേഖലകൾ ഷിയറിനോടും താപനിലയോടും ശക്തമായി പ്രതികരിക്കുന്നു.

• ഇടുങ്ങിയ പ്രോസസ്സിംഗ് വിൻഡോകൾ വിസ്കോസിറ്റി ഏറ്റക്കുറച്ചിലുകൾ വർദ്ധിപ്പിക്കുന്നു

• പരമ്പരാഗത ലൂബ്രിക്കന്റുകൾ പ്രകാശം കുടിയേറുകയോ, പൂക്കുകയോ, ചിതറിക്കുകയോ ചെയ്തേക്കാം.

• ആന്തരിക ഘർഷണം വർദ്ധിക്കുന്നു, ഇത് ഉയർന്ന ടോർക്കും മർദ്ദവും ഉണ്ടാക്കുന്നു.

തൽഫലമായി, സ്റ്റാൻഡേർഡ് നൈലോൺ പ്രോസസ്സിംഗ് എയ്ഡുകൾ പലപ്പോഴും വ്യക്തത നഷ്ടപ്പെടുത്താതെ സ്ഥിരതയുള്ള എക്സ്ട്രൂഷൻ നൽകുന്നതിൽ പരാജയപ്പെടുന്നു.

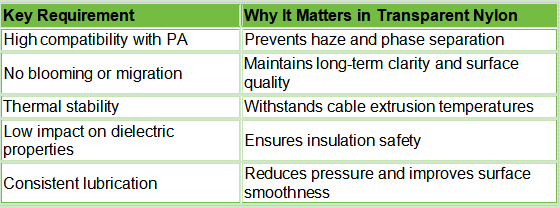

സുതാര്യമായ നൈലോൺ കേബിൾ സംയുക്തങ്ങൾക്ക് ഒരു ലൂബ്രിക്കന്റിനെ അനുയോജ്യമാക്കുന്നത് എന്താണ്?

വയർ, കേബിൾ ആപ്ലിക്കേഷനുകൾക്ക്, ഒപ്റ്റിക്കൽ അല്ലെങ്കിൽ ഇലക്ട്രിക്കൽ പ്രകടനത്തിൽ വിട്ടുവീഴ്ച ചെയ്യാതെ ലൂബ്രിക്കന്റ് പ്രോസസ്സിംഗ് പ്രശ്നങ്ങൾ പരിഹരിക്കണം.

ഈ ഭാഗങ്ങളിൽ ഏതെങ്കിലും ലൂബ്രിക്കന്റുകൾ പരാജയപ്പെടുകയാണെങ്കിൽ, അത് താൽക്കാലികമായി ഒഴുക്ക് മെച്ചപ്പെടുത്തുമെങ്കിലും ചില തകരാറുകൾ വരുത്തിവയ്ക്കും.

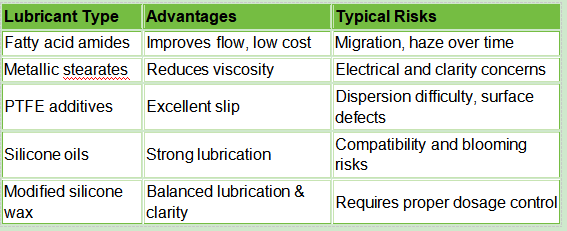

സുതാര്യമായ നൈലോൺ പ്രോസസ്സിംഗിനുള്ള ലൂബ്രിക്കന്റ് തരങ്ങളുടെ താരതമ്യം

ഈ ഓപ്ഷനുകളിൽ,പരിഷ്കരിച്ച സിലിക്കൺ വാക്സുകൾസ്ഥിരതയും അനുയോജ്യതയും കാരണം സുതാര്യമായ നൈലോൺ കേബിൾ സംയുക്തങ്ങൾക്ക് കൂടുതൽ പ്രചാരം ലഭിക്കുന്നു.

പരിഷ്കരിച്ച സിലിക്കൺ വാക്സ് പ്രായോഗികമായി ഈ പ്രശ്നങ്ങൾ എങ്ങനെ പരിഹരിക്കുന്നു

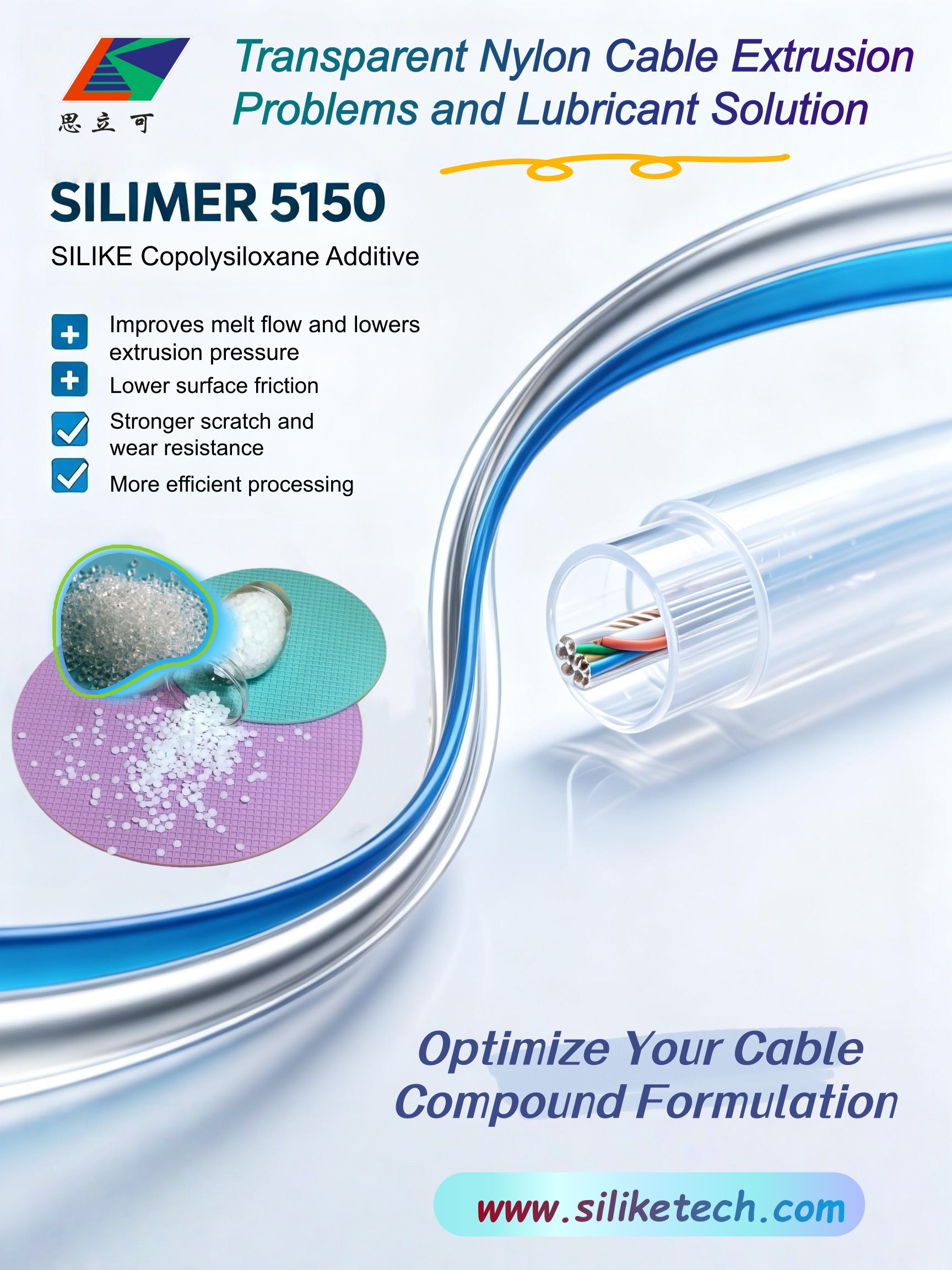

SILIKE SILIMER 5150 എന്നത് ഒരുകോപോളിസിലോക്സെയ്ൻ അഡിറ്റീവും മോഡിഫയറും.പ്രവർത്തനപരമായി പരിഷ്കരിച്ച സിലിക്കൺ വാക്സുകൾ നൈലോൺ മാട്രിക്സുകളുമായി കൂടുതൽ ഏകീകൃതമായി ഇടപഴകുന്ന കോപോളിമർ ഘടനകൾ ഉപയോഗിച്ചാണ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. ഇത് അവയെ ഇവ ചെയ്യാൻ അനുവദിക്കുന്നു:

√ആന്തരികവും ബാഹ്യവുമായ സംഘർഷം ഒരേസമയം കുറയ്ക്കുക

√ഉരുകൽ പ്രവാഹവും പൂപ്പൽ അല്ലെങ്കിൽ ഡൈ ഫില്ലിംഗും മെച്ചപ്പെടുത്തുക

√ദീർഘകാല ഉൽപാദന പ്രവർത്തനങ്ങളിൽ ഡൈ ബിൽഡപ്പ് കുറയ്ക്കുക

√സുതാര്യതയും ഉപരിതല തിളക്കവും സംരക്ഷിക്കുക

√പൂർത്തിയായ കേബിളുകളുടെ പോറലുകൾക്കും ഉരച്ചിലുകൾക്കും പ്രതിരോധം വർദ്ധിപ്പിക്കുക.

SILIKE SILIMER 5150 അത്തരത്തിലുള്ള ഒരു പരിഷ്കരിച്ച സിലിക്കൺ വാക്സ് ആണ്. സിലിക്കൺ അടിസ്ഥാനമാക്കിയുള്ള ലൂബ്രിക്കന്റ് പ്രോസസ്സിംഗ് അഡിറ്റീവായി, മഴ, പൂക്കൽ അല്ലെങ്കിൽ ഒപ്റ്റിക്കൽ നഷ്ടം എന്നിവയില്ലാതെ ഉയർന്ന ലൂബ്രിക്കേഷൻ നൽകുന്നതിനാണ് ഇത് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. സുതാര്യമായ PA6, PA12, കോപോളിമൈഡ് കേബിൾ സംയുക്തങ്ങളിൽ, മിനുസമാർന്നതും വ്യക്തവുമായ ഉപരിതല ഫിനിഷ് നിലനിർത്തിക്കൊണ്ട് എക്സ്ട്രൂഷൻ സ്ഥിരപ്പെടുത്താൻ ഇത് സഹായിക്കുന്നു.

സിലിമർ 5150 പോലുള്ള ഒരു പ്രോസസ്സിംഗ് അഡിറ്റീവ് സിലിക്കൺ വാക്സ് ലൂബ്രിക്കന്റ് എപ്പോഴാണ് നിങ്ങൾ പരിഗണിക്കേണ്ടത്?

ഈ തരത്തിലുള്ള ലൂബ്രിക്കന്റ് പ്രോസസ്സിംഗ് അഡിറ്റീവ് ഇനിപ്പറയുന്ന സന്ദർഭങ്ങളിൽ പ്രത്യേകിച്ചും അനുയോജ്യമാണ്:

√എക്സ്ട്രൂഷന് ശേഷം ഉയർന്ന സുതാര്യത നിലനിർത്തണം.

√എക്സ്ട്രൂഷൻ മർദ്ദം ലൈൻ വേഗതയെ പരിമിതപ്പെടുത്തുന്നു

√ഉപരിതലത്തിലെ പോറലുകൾ അല്ലെങ്കിൽ ഡൈ ലൈനുകൾ ഗുണനിലവാര പരാതികൾക്ക് കാരണമാകുന്നു.

√ദൈർഘ്യമേറിയ ഉൽപാദന ചക്രങ്ങൾ ഡൈ ബിൽഡപ്പ് അപകടസാധ്യത വർദ്ധിപ്പിക്കുന്നു

√മെക്കാനിക്കൽ ഈടുതലും രൂപഭാവവും നിർണായകമാണ്

ഈ ആപ്ലിക്കേഷനുകളിൽ, പരിഷ്കരിച്ച സിലിക്കൺ വാക്സ് അഡിറ്റീവുകൾ പ്രോസസ്സിംഗ് കാര്യക്ഷമതയ്ക്കും അന്തിമ കേബിൾ പ്രകടനത്തിനും ഇടയിൽ ഒരു പ്രായോഗിക സന്തുലിതാവസ്ഥ നൽകുന്നു.

സുതാര്യമായ നൈലോൺ കേബിളുകൾക്കുള്ള ലൂബ്രിക്കന്റുകളെക്കുറിച്ചുള്ള പതിവ് ചോദ്യങ്ങൾ

ചെയ്യുന്നുസിലിക്കൺ മെഴുക്വൈദ്യുത ഇൻസുലേഷൻ പ്രകടനത്തെ ബാധിക്കുമോ?

ശരിയായി രൂപപ്പെടുത്തുമ്പോൾ, പരിഷ്കരിച്ച സിലിക്കൺ വാക്സുകൾക്ക് ഡൈഇലക്ട്രിക് ഗുണങ്ങളിൽ കുറഞ്ഞ സ്വാധീനമേ ഉള്ളൂ, കൂടാതെ കേബിൾ ഇൻസുലേഷൻ സിസ്റ്റങ്ങളിൽ വ്യാപകമായി ഉപയോഗിക്കുന്നു.

ഇഷ്ടംമെഴുക് അഡിറ്റീവുകൾസുതാര്യത കുറയ്ക്കണോ?

അനുയോജ്യത പ്രധാനമാണ്. പോളിമൈഡുകൾക്കായി രൂപകൽപ്പന ചെയ്ത പരിഷ്കരിച്ച സിലിക്കൺ വാക്സുകൾ പരമ്പരാഗത വാക്സുകളേക്കാളും മൈഗ്രേറ്റിംഗ് ലൂബ്രിക്കന്റുകളേക്കാളും വ്യക്തത നിലനിർത്തുന്നു.

സാധാരണ ഡോസേജ് ശ്രേണി എന്താണ്?കോപോളിസിലോക്സെയ്ൻ അഡിറ്റീവ് ആൻഡ് മോഡിഫയർ സിലിമർ 5150?

മിക്ക സുതാര്യമായ നൈലോൺ സംയുക്തങ്ങളും റെസിൻ തരം, പ്രോസസ്സിംഗ് സാഹചര്യങ്ങൾ എന്നിവയെ ആശ്രയിച്ച് 0.5–1.0 wt% ഉപയോഗിക്കുന്നു.

സുതാര്യമായ നൈലോൺ കേബിൾ സംയുക്തങ്ങളിൽ ഉരുകൽ പ്രവാഹം വർദ്ധിപ്പിക്കുന്നതിനും സുഗമത വർദ്ധിപ്പിക്കുന്നതിനും ഫോർമുലേഷൻ മാർഗ്ഗനിർദ്ദേശമോ ലൂബ്രിക്കന്റ് സാമ്പിൾ സഹായമോ തേടുന്നുണ്ടോ?

ഇഞ്ചക്ഷൻ മോൾഡിംഗിലോ എക്സ്ട്രൂഷനിലോ ഉപയോഗിച്ചാലും, SILIKE Copolysiloxane Additive and Modifier SILIMER 5150 പ്രോസസ്സിംഗ് വൈകല്യങ്ങൾ കുറയ്ക്കുന്നതിനും, ഡൈ ഡിപ്പോസിഷൻ കുറയ്ക്കുന്നതിനും, പോറലുകൾ, ഉരച്ചിലുകൾ എന്നിവയ്ക്കുള്ള പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നതിനും സഹായിക്കുന്നു. തൽഫലമായി, ഈട്, മിനുസമാർന്ന ഉപരിതല ഫിനിഷ്, ഉയർന്ന സുതാര്യത എന്നിവ ആവശ്യമുള്ള നൈലോൺ അധിഷ്ഠിത ആപ്ലിക്കേഷനുകൾക്ക് ഇത് ഒരു ഒപ്റ്റിമൽ തിരഞ്ഞെടുപ്പായി ഉയർന്നുവരുന്നു.

പോളിമൈഡ് (PA) സംസ്കരണത്തിൽ പരിഷ്കരിച്ച സിലിക്കൺ വാക്സ്, ഉപരിതല ഗുണങ്ങളുടെ മെച്ചപ്പെടുത്തൽ (ലൂബ്രിസിറ്റി, സ്ലിപ്പറിനെസ്, ലോവർ ഘർഷണ കോഫിഫിഷ്യന്റ്, സിൽക്കി ടെക്സ്ചർ), നൈലോൺ മെറ്റീരിയലുകൾക്കുള്ള സർഫസ് ഫിനിഷ് എൻഹാൻസറിനുള്ള സിലിക്കൺ അധിഷ്ഠിത അഡിറ്റീവുകളുടെ സാമ്പിൾ എന്നിവ സംബന്ധിച്ച ഉചിതമായ ശുപാർശകൾക്കായി SILIKE സാങ്കേതിക സംഘത്തെ ബന്ധപ്പെടുക.

Tel: +86- 28 – 83625089 or Email: amy.wang@silike.cn. Website: www.siliketech.com. ഓൺലൈൻ.

പോസ്റ്റ് സമയം: ജനുവരി-21-2026